Danfoss Optyma Slim Pack EMA Ghid de instalare

- Tip

- Ghid de instalare

Instructions

Optyma™

Slimpack

OP-LSQM / LSHM / MSXM / MSHM

MSGM / MSYM

1 | © Danfoss | DCS (CC)| 2017.11

FRCC.PI.026.B1.ML

English / English p. 4

Dansk / Danish p. 14

Deutsch / German p. 24

Français / French p. 34

Español / Spanish p. 44

Italiano / Italian p. 54

Svenska / Swedish p. 64

Português / Portuguese p. 74

Nederlands / Dutch p. 84

Suomi / Finnish p. 94

Elinika / Greek p. 104

Norsk / Norwegian p. 114

(Bălgarski) / Bulgarian p. 124

Română / Romanian p. 134

Čeština / Czech p. 144

Polski / Polish p. 154

/ Russian p. 164

Instructions

2 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.ML

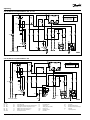

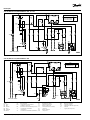

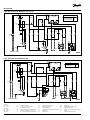

W05 Version: OP-LSHM015 - 018, OP-MSHM010 - 012 - 015 - 018, OP-MSGM012 - 015 - 018 - 021, OP-LSQM014 - 018,

OP-MSYM009 - 012 - 014

W09 Version: OP-LSQM014-018, OP-MSGM012- 015- 018- 021, OP-MSYM009-012- 014

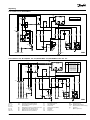

W05 Version: OP-LSQM026 - 034 - 048 - 068 - 074, OP-MSYM018 - 024 - 026 - 034, OP-MSXM034 - 044 - 046 - 057,

OP-MSGM026 - 033

W09 Version: OP-LSQM026 - 034 - 048 - 068 - 074, OP-MSYM018 - 024 - 026 - 034, OP-MSXM034 - 044 - 046 - 057, OP-MSGM026 -

033

Instructions

© Danfoss | DCS (CC) | 2017.11 | 3

FRCC.PI.026.B1.ML

W05 Version: OP-LSQM067 - 084 - 098, OP-MSXM068 - 080 - 093 - 099 - 108

W09 Version: OP-LSQM067 - 084 - 098, OP-MSXM068 - 080 - 093 - 099 - 108

4 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.02

The condensing unit must only be used for

its designed purpose(s) and within its scope of

application.

Under all circumstances, the EN378 (or

other applicable local safety regulation)

requirements must be fullled.

The condensing unit is delivered under nitro-

gen gas pressure (1 bar) and hence it cannot

be connected as it is; refer to the «installation»

section for further details.

The condensing unit must be handled with cau-

tion in the vertical position (maximum oset

from the vertical : 15°)

MADE IN INDIA

OP-MSXM034MLW05G

Code no.:

Application

Refrigerant

M.W.P. HP

114X7062

MBP

(1) R404A, R507A, R448/9A

(1) 28 bar

LP (1) 7 bar

IP54

(2) R134a

(2) 23 bar

(2) 5 bar

Voltage 380-400V3N~/50Hz

LRA 30,5 7,5MCC

Serial No.

Barcode Serial No:

123456CG2816

118UXXXX

A

B

C

D

E

F

G

K

H

I

J

Installation and servicing of the

condensing units by qualied

personnel only. Follow these

instructions and sound refrigeration

engineering practice relating to installation,

commissioning, maintenance and service.

A: Model

B: Code number

C: Application, Protection

D: Refrigerant

E: Housing Service Pressure

F: Supply voltage, Locked Rotor Ampere,

Maximum Current Consumption

G: Serial Number and bar code

H: Cable entry ports

I: Suction port

J: Liquid port

K: Microchannel heat exchanger

L

M

N

O

L

[mm]

M

[mm]

N

[mm]

O

[mm]

250 650 550 550

Picture 1 : Minimum mounting distances

Picture 2

Picture 3

Mounting bolts (not supplied)

1 – Introduction

These instructions pertain to Optyma

TM

Slim

Pack condensing units OP-LSHM/MSHM/MSGM/

LSQM/MSXM/MSYM (R448A, R449A, R452A,

R407A, R407F, R507, R404A, R134a) used for refri-

geration systems. They provide necessary infor-

mation regarding safety and proper usage of this

product

The condensing unit includes following:

• Scroll/reciprocating compressor

• Microchannel heat exchanger

• Dual pressure switches

• Service valves Suction/ liquid

• Weather proof housing

• Filter drier

• Cranckcase heater for compressor

• Receiver with stop valve

• Sight glass

• Phase sequence relay (scroll compressors)

• Fully pre-wired electrical panel (including main

switch, compressors contactor, overload relay)

2 – Handling and storage

• It is recommended not to open the packaging

before the unit is at the nal place for installation.

• Handle the unit with care. The packaging al-

lows for the use of a forklift or pallet jack. Use

appropriate and safe lifting equipment.

• Store and transport the unit in an upright position.

• Store the unit between -35°C and 50°C.

• Don’t expose the packaging to rain or corrosive

atmosphere.

• After unpacking, check that the unit is com-

plete and undamaged.

3 – Installation precautions

Do not braze as long the condensing unit is

under pressure.

Never place the unit in a ammable atmosphere

Place the unit in such a way that it is not blocking

or hindering walking areas, doors, windows or similar.

• Ensure adequate space around the unit for air

circulation and to open doors. Refer to picture1

for minimal values of distance to walls.

• Avoid installing the unit in locations which are daily

exposed to direct sunshine for longer periods.

• Avoid installing the unit in aggressive and dus-

ty environments.

• Ensure a foundation with horizontal surface

(less than 3° slope), strong and stable enough

to carry the entire unit weight and to eliminate

vibrations and interference.

• The unit ambient temperature may not exceed

50°C during o-cycle.

• Ensure that the power supply corresponds to

the unit characteristics (see nameplate).

• When installing units for HFC or HFO refrige-

rants, use equipment specically reserved for

HFC or HFO refrigerants which was never used

for CFC or HCFC refrigerants.

• Use clean and dehydrated refrigeration-grade

copper tubes and silver alloy brazing material.

• Use clean and dehydrated system components.

• The suction piping connected to the compres-

sor must be exible in 3 dimensions to dampen

vibrations. Furthermore piping has to be done

in such a way that oil return for the compres-

sor is ensured and the risk of liquid slug over in

compressor is eliminated.

4 – Installation

• The installation in which the condensing unit is

installed must comply to EEC Pressure directive

(PED) no. 97/23/EC. The condensing unit itself

is not a ”unit” in the scope this directive.

Instructions - Optyma™

Slimpack

OP-LSQM / LSHM / MSXM / MSHM /

MSGM / MSYM

Instructions

© Danfoss | DCS (CC) | 2017.11 | 5

FRCC.PI.026.B1.02

• The unit must be securely installed on a stable

and rigid support, and xed from the begin-

ning. See picture 2.

• It is recommended to install the unit on rub-

ber grommets or vibration dampers (not sup-

plied).

• Slowly release the nitrogen holding charge

through the schrader port.

• Connect the unit to the system as soon as pos-

sible to avoid oil contamination from ambient

moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art tech-

nique and vent piping with nitrogen gas ow.

• Connect the required safety and control de-

vices. When the schrader port is used for this,

remove the internal valve.

• It is recommended to insulate the suction pipe

up to the compressor inlet with 19 mm thick

insulation.

5 – Leak detection

Never pressurize the circuit with oxygen or

dry air. This could cause re or explosion.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The maximum test pressure is 32 bar.

• When a leak is discovered, repair the leak and

repeat the leak detection.

6 – Vacuum dehydration

• Never use the compressor to evacuate the system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500

m Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power

to the compressor while it is under vacuum as

this may cause internal damage.

7 – Electrical connections

• Switch o and isolate the main power supply.

• Ensure that power supply can not be switched

on during installation.

• All electrical components must be selected as

per local standards and unit requirements.

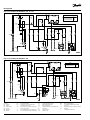

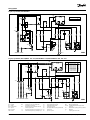

• Refer to wiring diagram for electrical connec-

tions details.

• Ensure that the power supply corresponds

to the unit characteristics and that the power

supply is stable (nominal voltage ±10% and

nominal frequency ±2,5 Hz).

• Dimension the power supply cables according

to unit data for voltage and current.

• Protect the power supply and ensure correct

earthing.

• Make the power supply according to local stan-

dards and legal requirements.

•

The unit is equipped with high and low pressure

switches, which directly cut the power supply to

the compressor in case of activation. Parameters

for high and low pressure cut outs should be

set by installer considering compressor model,

refrigerant and application. Units with Danfoss

MLZ and LLZ compressors are also equipped

with phase sequence relay to protect the unit

against phase loss/sequence/ asymmetry and

under-/over-voltage.

For units with a 3-phase scroll compressor, cor-

rect phase sequence for compressor rotation

direction shall be observed.

• Determine the phase sequence by using a

phase meter in order to establish the phase

orders of line phases L1, L2 and L3.

• Connect line phases L1, L2 and L3 to main swit-

ch terminals T1, T2 and T3 respectively.

8 – Filling the system

• Wear protective stu like goggles and protec-

tive gloves.

• Never start the compressor under vacuum.

Keep the compressor switched o.

• Before charging the refrigerant, verify that the

oil level is between ¼ and ¾ on the compressor

oil sight glass. If additional oil is required please

refer to the compressors label for type of oil.

• Use only the refrigerant for which the unit is

designed for.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar for R404A /

R507A or R22 and approx. 2 bar for R134a.

• Do not put liquid refrigerant through suction line.

• It is not allowed to mix additives with the oil

and/or refrigerant

• The remaining charge is done until the instal-

lation has reached a level of stable nominal

condition during operation.

• Never leave the lling cylinder connected to

the circuit.

9 – Verification before commissioning

Use safety devices such as safety pressure

switch and mechanical relief valve in compliance

with both generally and locally applicable regu-

lations and safety standards. Ensure that they

are operational and properly set.

Check that the settings of high-pressure swit-

ches and relief valves don’t exceed the maximum

service pressure of any system component.

• Verify that all electrical connections are properly

fastened and in compliance with local regulations.

• When a crankcase heater is required, it must be

energized at least 12 hours before initial start-

up and start-up after prolonged shut-down

period.

10 – Start-up

• Never start the unit when no refrigerant is char-

ged.

• All service valves must be in the open position.

See picture 3.

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Check that the protection sheet has been re-

moved from the backside of condenser.

• Balance the HP/LP pressure.

• Energize the unit. It must start promptly. If

the compressor does not start, check wiring

conformity, voltage on terminals and sequence

phase.

• Eventual reverse rotation of a 3-phase com-

pressor can be detected by following phe-

nomena; unit doesn’t start, the compressor

doesn’t build up pressure, it has abnormally

high sound level and abnormally low power

consumption. In such case, shut down the unit

immediately and connect the phases to their

proper terminals.

• If the rotation direction is correct the low pres-

sure indication on the low pressure gauge shall

show a declining pressure and the high pres-

sure indication on the high pressure gauge

shall show an increasing pressure.

11 – Check with running unit

• Check the fan rotation direction. Air must ow

from the condenser towards the fan.

• Check current draw and voltage.

• Check suction superheat to reduce risk of slug-

ging.

• When a sight glass is provided observe the oil

level at start and during operation to conrm

that the oil level remains visible.

• Respect the operating limits.

• Check all tubes for abnormal vibration. Move-

ments in excess of 1.5 mm require corrective

measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side as

far away as possible from the compressor. The

compressor must be operating during this pro-

cess.

• Do not overcharge the system.

• Never release refrigerant to atmosphere.

• Before leaving the installation site, carry out

a general installation inspection regarding

cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference

for future inspections.

12 – Maintenance

Always switch o the unit at main switch

before remove fan panel.

Internal pressure and surface temperature

are dangerous and may cause permanent injury.

Maintenance operators and installers require

appropriate skills and tools. Tubing temperature

may exceed 100°C and can cause severe burns.

Ensure that periodic service inspections to

ensure system reliability and as required by local

regulations are performed.

To prevent system related problems, following

Periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Conrm that the system is operating in a way

consistent with previous maintenance records

and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence of

rust and oxidation on the unit components,

tubes and electrical connections.

The condenser must be checked at least once

a year for clogging and be cleaned if deemed

necessary. Access to the internal side of the

condenser takes place through the fan panel.

Microchannel coils tend to accumulate dirt on

the surface rather than inside, which makes

them easier to clean than n-&-tube coils.

• Switch o the unit at main switch before re-

Instructions

6 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.02

move any panel from the condensing unit.

• Remove surface dirt, leaves, bres, etc. with

a vacuum cleaner, equipped with a brush or

other soft attachment. Alternatively, blow com-

pressed air through the coil from the inside out,

and brush with a soft bristle. Do not use a wire

brush. Do not impact or scrape the coil with the

vacuum tube or air nozzle.

If the refrigerant system has been opened, the

system has to be ushed with dry air or nitrogen

to remove moisture and a new lter drier has to

be installed. If evacuation of refrigerant has to be

done, it shall be done in such a way that no refri-

gerant can escape to the environment.

Service panel removal procedure for

W09 Version.

OP-LSQM014, 018, OP-MSGM018, 021, OP-

MSYM009, 012, 014, OP-MSGM012, 015

OP-MSYM018, OP-LSQM026 - 034 - 048 - 068

- 074, OP-MSYM018 - 024 - 026 - 034, OP-

MSXM034 - 044 - 046 - 057, OP-MSGM026 -

033, OP-LSQM067 - 084 - 098, OP-MSXM068

- 080 - 093 - 099 - 108

Step 1: Pull the cap from the isolator switch

using screw driver.

Step 2: Unscrew the isolator switch from the ser-

vice panel.

Step 3: Take out the isolator switch.

Step 4: Follow the same procedure you would

follow for slim pack for removing the service

panel.

14 - Warranty

Always transmit the model number and serial num-

ber with any claim led regarding this product.

The product warranty may be void in following

cases:

• Absence of nameplate.

• External modications; in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved

by Danfoss.

• Any deviation from recommended instructions

pertaining to installation, application or main-

tenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model number or serial number transmit-

ted with the warranty claim.

15 – Disposal

Danfoss recommends that condensing

units and oil should be recycled by a

suitable company at its site.

13 - Fan speed controller setting for R134a

refrigerant

Sr. No.

FSC type

Fan speed Controller

Spare part number

Refrigerant

letter

For Refrigerant

Factory

setting

Action required

1

XGE-2C 061H3144

Q R404A/R452A/R507 15 bar

360°=1 turn = Approx 0.8 bar

(Clockwise rotation =

Increase pressure setting,

Counter clockwise rotation =

Decrease pressure setting)

2

H R404A/R507 15 bar

3

X

R404A/R507/R134a/R407A/

R407F/R448A/R449A

15 bar

4

Y R404A/R507/R449A 15 bar

5

G R134a 8 bar

6

X If refrigerant used is R134a 15 bar

Rotate the screw by 9 turns in counter

clockwise direction to reach 8 bar

Instructions

© Danfoss | DCS (CC) | 2017.11 | 7

FRCC.PI.026.B1.02

21

22

-K1

3A

1

2

-F3

95

96

97

98

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1*

M

1~

S C R

PE

-M1

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

-C2

-C1

-R1

BN

BU

5

2

1

44

5

-K2

GY(BU)

BK(RD)

BN(BK)

OP-.......AJW05G

BN

-F1

BU

230V1N~/50Hz

L PEN

PE

-X1

OP-......FHW05G

-F2

-F4

BK

2

4

3

BU

BN

BN

BN

BN

PE

-X1

M

1~

-M2

-S1*

BK BN

1

2

1

-E1

BU

N2

5

6

BN

P

1

2

PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

BK

N1

-C3

A1

A2

-K1

OP-LSQM026AJW05G

OP-LSQM034AJW05G

OP-LSQM048NTW05G

OP-LSQM068NTW05G

OP-LSQM074FHW05G

7,9A

10A

11A

17A

13A

10A

15A

OP-MSYM026AJW05G

OP-MSYM034AJW05G

24A

8,6AOP-MSGM033AJW05G

8,4AOP-MSYM018AJW05G

OP-MSYM024AJW05G

21

22

-K1

3A

1

2

-F3

95

96

97

98

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

13

14

11

13

10

12

-K2

M

1~

S C R

PE

-M1

BN

-F1

BU

PE

-X1

230V1N~/50Hz

L PEN

BN

BU

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1*

-F2

BK

2

4

3

BU

BN

BN

BN

BN

PE

-X1

M

1~

-M2

-S1*

BK BN

1

2

1

-E1

BU

N2

5 6

BN

P

1

2

PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

-C3

BK

N1

A1

A2

-K1

OP-MSGM012SCW05G

OP-MSGM015SCW05G

OP-MSGM018SCW05G

OP-MSGM026AJW05G

3,2A

4,4A

3,9A

8,9A

5,3A

6,3A

6,8A

5,8A

5,5A

OP-MSHM010SCW05G

OP-MSHM012SCW05G

OP-MSHM015SCW05G

OP-LSHM015SCW05G

OP-LSHM018SCW05G

-C2

WD1

WD2

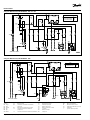

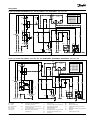

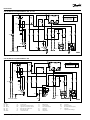

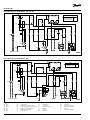

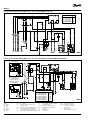

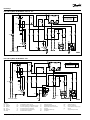

Code G (W05 Version): OP-MSHM010 - 012 - 015, OP-LSHM015 - 018, OP-MSGM012 - 015 - 018 - 026

Code G (W05 Version): OP-LSQM026 - 034 - 048 - 068 - 074, OP-MSGM033, OP-MSHM018, OP-MSYM018 - 024 - 026 - 034

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1* Voltage relay (option)

B1* Fan speed controller (option)

B2 High and Low pressure switch

C1 Start capacitor compressor

C2 1: Start capacitor compressor

2: Run capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1 Main switch

F2 Overload relay

F3 Fuse control circuit

F4 Compressor thermal protector

K1 Contactor

K2 Start relay

M1 Compressor

M2 Fan motor

R1 Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

Instructions

8 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.02

BK

2 4

3

BU

BN

BN

BN

BN

A1

A2

-K1

PE

-X1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

M

1~

-M2

-S1*

21

22

-K1

BK BN

1

2

1

-E1

BK

N1

BU

N2

3A

1

2

-F3

95

96

97

98

5

6

BN

P

1

2

PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

-F2

BK

BN

-C1

-R1

GY

M

1~

S C R

PE

-M1

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

BU

BN

BN

-F1

BU

PE

-X1

230V1N~/50Hz

L PEN

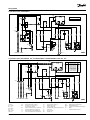

OP-MSXM034MLW05G

OP-MSXM046MLW05G

OP-MSXM057MLW05G

OP-MSXM044MLW05G

19A

25A

26A

23A

-C3

2 4

3

BN

BN

BN

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

-S1*

21

22

-K1

5

6

BN

P

1

2

PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

-F2

OP-MSXM068MLW05G

OP-MSXM080MLW05G

32A

38A

BK

BU

BN

WH

WH

1~

M

GNYE

-M2

BK BN

1

BK

N1 N2

3A

1

2

-F3

95

96

97

98

BK

BN

-C1

-R1

GY

M

1~

SCR

PE

-M1

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

BU

BN

BN

-F1

BU

PE

-X1

230V1N~/50Hz

L PEN

S

-X1

BU

PE

-X1

2

1

-E1

BN

-C3

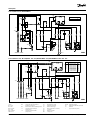

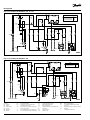

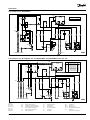

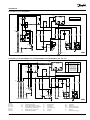

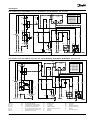

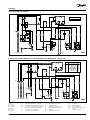

Code G (W05 Version): OP-MSXM034 - 044 - 46 - 057

Code G (W05 Version): OP-MSXM068 - 080

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1 Voltage relay

B1* Fan speed controller (option)

B2 High and Low pressure switch

C1 Run capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1 Main switch

F2 Overload relay

F3 Fuse control circuit

K1 Contactor

K2 Start relay

M1 Compressor

M2 Fan motor

R1 Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

WD3

WD4

Instructions

© Danfoss | DCS (CC) | 2017.11 | 9

FRCC.PI.026.B1.02

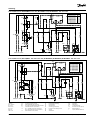

3A

1

2

-F3

95

96

97

98

1

2

3

4

5

6

-K1

BK

GY

BN

M

3~

-M1

xxA

5

6

3

4

1

2

-F2

BK

BU

BN

BN

PE

-X1

M

1~

-M2

-S1*

BK

2

1

-E1

BU

BK

BN

P

1

2

PE

-B1*

BU

BN

PE

-X1

P<

P>

B

C

A

D

PE

-B2

2 4

3

BN

BN

BN

1

N2N1 5

6

BN

7

BN

8

21

22

-K1

A1

A2

-K1

BN

BK

GY

BU

PE

-X1

380-400V3N~/50Hz

L1 L2 PEL3 N

1

2

3

4

5

6

7

8

-F1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1*

-C3

-A1* -F2

X

X

X

X

-

-

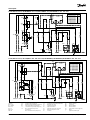

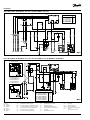

OP-MSXM057MLW05E

OP-MSXM046MLW05E

OP-MSXM034MLW05E

OP-LSQM048NTW05E

OP-LSQM068NTW05E

10A

9,5A

7,0A

4,8A

8,4A

7,9A

-

-

OP-MSYM026AJW05E

OP-MSYM034AJW05E

4,0A

4,8A

-

OP-LSQM074FHW05E

9,5A

OP-MSXM044MLW05E

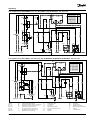

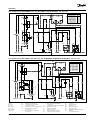

Code G (W05 Version): OP-MSXM093

Code E (W05 Version): OP-LSQM048 - 068 - 074, OP-MSYM026 - 034, OP-MSXM034 - 044 - 046 - 057

43

BN

BN

BN

A1

A2

-K1

BK

2

BK

BU

BN

WH

WH

1~

M

GNYE

-M2

21

22

-K1

95

96

97

98

3A

1

2

-F3

BK BN

1

BK

N1

BU

N2

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

PE

-X1

2

1

-E1

-C3

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

BU

BN

BK

BN

GY

-C2

M

1~

S C R

PE

-M1

-R1

-C1

-R2

5

2

1

5

-K2

-S1*

BN

-F1

BU

230V1N~/50Hz

L PEN

PE

-X1

5

6

BN

P

2

1

PE

-B1

BN

7

BU

BN

BN

8

PE

-X1

P<

P>

B

C

A

D

PE

-B2

-F2

40AOP-MSXM093MLW05G

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1* Voltage relay (option)

B1* Fan speed controller (option)

B2 High and Low pressure switch

C1 Start capacitor compressor

C2 Run capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1 Main switch

F2 Overload relay

F3 Fuse control circuit

K1 Contactor

K2 Start relay

M1 Compressor

M2 Fan motor

R1, R2 Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

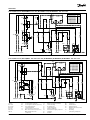

WD5

WD6

Instructions

10 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.02

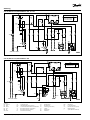

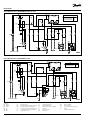

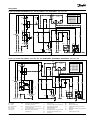

OP-MSHM018SCW05G

OP-MSGM021SCW05G

OP-MSYM009MYW05G

OP-MSYM018MXW05G

OP-LSQM018MPW05G

OP-MSYM012MPW05G

OP-MSYM014MPW05G

OP-LSQM014MPW05G

-F2

OP-LSQM018MPW05G

OP-MSYM012MPW05G

OP-MSYM014MPW05G

OP-LSQM014MPW05G

4,0A

5,3A

6,5A

5,0A

5,3A

4,6A

OP-MSYM009MYW05G

6,7AOP-MSHM018SCW05G

OP-MSGM021SCW05G

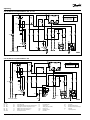

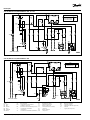

Code G (W05 Version): OP-MSYM009 - 012 - 014 - 018, OP-LSQM014 - 018, OP-MSHM018, OP-MSGM21

Code E (W05 Version) : OP-MSXM068 - 080 - 099 - 108, OP-LSQM067 - 084 - 098

BN

-S1*

BN

P

1

2

PE

-B1*

BU

BN

PE

-X1

P<

P>

B

C

A

D

PE

-B2

2 4

3

BN

BN

5 6

BN

7

BN

8

-F2

21

22

-K1

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

13A

15A

16A

15A

OP-MSXM068MLW05E

OP-MSXM080MLW05E

OP-MSXM099MLW05E

OP-MSXM108MLW05E

OP-LSQM067LLW05E

OP-LSQM084LLW05E

OP-LSQM098LLW05E

12A

15A

15A

BK

BU

BN

WH

WH

1~

M

GNYE

-M2

3A

1

2

-F3

95

96

97

98

1

2

3

4

5

6

-K1

BK

GY

BN

M

3~

-M1

xxA

5

6

3

4

1

2

-F2

BK

BU

BK

BN

1N2N1

BN

BK

GY

BU

PE

-X1

380-400V3N~/50Hz

L1 L2 PEL3 N

1

2

3

4

5

6

7

8

-F1

2

1

-E1

PE

-X1

BN

-C3

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1* Voltage relay

B1* Fan speed controller (option)

B2 High and Low pressure switch

C1 Start capacitor compressor

C2 Run capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1 Main switch

F2 Overload relay

F3 Fuse control circuit

K1 Contactor

K2 Start relay

M1 Compressor

M2 Fan motor

R1, R2* Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

WD7

WD8

Instructions

© Danfoss | DCS (CC) | 2017.11 | 11

FRCC.PI.026.B1.02

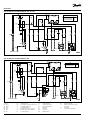

Code G (W09 Version): OP-LSQM014, 018, OP-MSGM018, 021, OP-MSYM009, 012, 014, OP-MSYM018

Code G (W09 Version): OP-MSGM012, 015, 026

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1* Voltage relay

B1 Fan speed controller

B2 High and Low pressure switch

C1 Start capacitor compressor

C2 Run capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1 Main switch

F2 Overload relay

F3 Fuse control circuit

K1 Contactor

K2 Start relay

M1 Compressor

M2 Fan motor

R1, R2* Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

WD9

WD10

Instructions

12 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.02

Code E (W09 Version): OP-LSQM048, 068, 074 OP-MSYM023, 034 OP-MSXM034, 044, 046, 057

Code E (W09 Version): OP-LSQM026, 034, 048, 068, 074 OP-MSYM024, 026, 034 OP-MSXM034, 044, 046, 057 OP-MSGM033

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1* Voltage relay

B1 Fan speed controller

B2 High and Low pressure switch

C1 Start capacitor compressor

C2 Run capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1 Main switch

F2 Overload relay

F3 Fuse control circuit

K1 Contactor

K2 Start relay

M1 Compressor

M2 Fan motor

R1, R2* Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

WD11

WD12

Instructions

© Danfoss | DCS (CC) | 2017.11 | 13

FRCC.PI.026.B1.02

Code E (W09 Version): OP-MSXM068, 080, 099, 108 OP-LSQM067, 084, 098

Code G (W09 Version): OP-MSXM068, 080

Danf

oss can accept no responsibility for possible errors in catalogues, brochures and other printed material. Danfoss reserves the right to alter its products without notice. This also applies to products

already on order pro

vided that such alterations can be made without subsequential changes being necessary eady agreed.

All trademarks in this material are property of the respec

tive companies. Danfoss and the Danfoss logotype are trademarks of Danfoss A/S. All rights reserved.

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1* Voltage relay

B1 Fan speed controller

B2 High and Low pressure switch

C1 Start capacitor compressor

C2 Run capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1 Main switch

F2 Overload relay

F3 Fuse control circuit

K1 Contactor

K2 Start relay

M1 Compressor

M2 Fan motor

R1, R2* Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

WD13

WD14

14 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.01

Kondenseringsaggregatet må kun anvendes

til det/de formål, det er beregnet til, og inden

for dets anvendelsesområde.

EN 378 (og andre gældende sikkerheds-

bestemmelser) skal altid overholdes.

Kondenseringsaggregatet leveres med et

nitrogengastryk (1 bar) og kan derfor ikke

umiddelbart tilsluttes. Se afsnittet «Monter-

ing» for yderligere oplysninger.

Kondenseringsaggregatet skal stå opret og

håndteres med forsigtighed (maks. hældn-

ingsvinkel fra vertikal: 15°).

K

H

I

J

MADE IN INDIA

OP-MSXM034MLW05G

Code no.:

Application

Refrigerant

M.W.P. HP

114X7062

MBP

(1) R404A, R507A, R448/9A

(1) 28 bar

LP (1) 7 bar

IP54

(2) R134a

(2) 23 bar

(2) 5 bar

Voltage 380-400V3N~/50Hz

LRA 30,5 7,5MCC

Serial No.

Barcode Serial No:

123456CG2816

118UXXXX

A

B

C

D

E

F

G

A: Model

B: Bestillingsnummer

C: Applikation, Beskyttelse

D: Kølemiddel

E

: Arbejdstrykområde i huset

F: Forsyningsspænding, LRA

(Locked Rotor Ampere), MCC

(Maximum Current Consumption)

G: Serienummer og stregkode

L

M

N

O

L

[mm]

M

[mm]

N

[mm]

O

[mm]

250 650 550 550

1 – Introduktion

Denne vejledning omhandler Optyma

TM

Slim Pack-

kondenseringsaggregaterne OP-LSHM/MSHM/

MSGM/LSQM/MSXM/MSYM (R448A, R449A,

R452A, R407A, R407F, R507, R404A, R134a), der

bruges til køleanlæg. Vejledningen indeholder

oplysninger om sikkerhed og korrekt anven-

delse af produktet.

Kondenseringsaggregatet indeholder følgende:

•

Scroll-/stempelkompressor

• mikrokanal-kondensator

• dobbelte dierentrykspressostater

• serviceventiler, suge/væskeledninger

• robust, vejrbestandigt hus

• tørrelter

• krumtaphusvarmelegeme til kompressor

• receiver med stopventil

• skueglas.

•

Fasesekvensrelæ (

Scrollkompressor)

• Fuldt fortrådet elektrisk panel (herunder ho-

vedkontakt, kompressorkontaktor, overbelast-

ningsrelæ)

2 – Håndtering og opbevaring

• Det anbefales ikke at åbne emballagen, før aggre-

gatet

er fremme ved dets endelige installati-

onssted.

• Vær forsigtig ved håndtering af aggregatet.

Emballagen muliggør anvendelse af gaeltruck

eller pallevogn. Anvend egnet og sikkert løfte-

grej.

• Kondenseringsaggregatet skal opbevares og

transporteres i opret stilling.

• Kondenseringsaggregatet skal opbevares ved

mellem -35°C og 50°C.

• Kondenseringsaggregatet og emballagen må

ikke udsættes for regn eller korroderende atmo-

sfærer.

• Efter udpakningen skal du kontrollere, at ag-

gregatet er helt og ubeskadiget.

3 – Forholdsregler ved installationen

Undlad lodning, så længe kondenseringsag-

gregatet er under tryk.

Aggregatet må aldrig anvendes i en brandbar

atmosfære.

Placér aggregatet, så det ikke blokerer trak-

veje, døre, vinduer o.l.

• Sørg for, at der er tilstrækkelig plads omkring ag-

gregatet,

til at luften kan cirkulere og døre kan

åbnes. Se billede1 for minimumsafstanden til væg-

ge.

• Installér ikke aggregatet på steder, der dagligt

udsættes for sollys i længere tidsrum.

• Installér ikke aggregatet i aggressive og støve-

de omgivelser.

• Installér aggregatet på et underlag med en

vandret overade (< 3° hældning), som er

stærkt og stabilt nok til at bære aggregatets

samlede vægt og eliminere vibration og for-

styrrelser.

• Aggregatets omgivelsestemperatur må ikke

overstige 50°C, når det er slukket.

• Kontrollér, at strømforsyningen svarer til kon-

denseringsaggregatets specikationer (se type-

skiltet).

Vejledning - Optyma™

Slimpack

OP-LSQM / LSHM / MSXM / MSHM

MSGM / MSYM

Vejledning

© Danfoss | DCS (CC) | 2017.11 | 15

FRCC.PI.026.B1.01

• Når aggregater til HFC eller HFO -kølemidler

monteres, skal der anvendes udstyr, som er for-

beholdt HFC eller HFO-kølemidler, og som al-

drig har været anvendt til CFC- eller HCFC-køle-

midler.

• Anvend rene og tørre kølemiddelegnede kob-

berrør og slagloddemateriale med sølvlege-

ring.

• Anvend rene og tørre anlægsdele.

• Sugeledningen, som er forbundet med kom-

pressoren, skal være eksibel i tre dimensioner

for at kunne dæmpe vibrationerne. Derudover

skal rørføringen sikre olieretur til kompresso-

ren og eliminere væskeslag i kompressoren.

4 – Installation

• Den installation, som kondenseringsaggregatet

monteres

i, skal være i overensstemmelse med

Trykudstyrsdirektivet (PED) nr. 97/23/EF. Kon-

denseringsaggregatet er ikke i sig selv omfattet

af direktivet.

• Aggregatet skal være sikkert monteret i et sta-

bilt

og fast ophæng og fastgjort fra starten. Se bil-

lede2.

• Det anbefales at montere aggregatet på gum-

mi

fødder eller vibrationsdæmpere (medfølger

ikke).

• Tøm langsomt nitrogenfyldningen ud gennem

schrader-porten.

• Slut aggregatet til anlægget så hurtigt som mu-

ligt for at undgå oliekontaminering fra fugtig-

hed i omgivelserne.

• Sørg for, at der ikke kommer spåner eller lignen-

de ind i anlægget, når der skæres rør. Bor aldrig

huller, hvis graterne ikke kan ernes.

• Vær meget forsigtig ved slaglodning. Anvend

altid de sidste nye teknikker, og udluft rørene

med en nitrogengasgennemstrømning.

• Tilslut de nødvendige sikkerheds- og styrean-

ordninger. Når schrader-porten anvendes til

dette formål, skal den indvendige ventil er-

nes.

• Det anbefales at isolere sugerøret til kompres-

sorens sugeside med 19mm tyk isolering.

5 – Lækregistrering

Kredsløbet må aldrig tryksættes med oxygen

eller

tør luft. Dette kan medføre brand eller eks-

plosion.

• Anvend ikke farvestoer til lækregistrering.

• Udfør en læksøgningstest på hele anlægget.

• Det maksimale testtryk er 32bar.

• Hvis der opdages en læk, skal denne repareres,

og læksøgningen skal gentages.

6 – Vakuumtørring

• Kompressoren må aldrig anvendes til tomsug-

ning af anlægget.

• Slut en vakuumpumpe til både lavtryks- og

højtrykssiden.

• Vakuumer anlægget til et absolut tryk på

500m Hg (0,67mbar).

• Der må hverken anvendes et megohmmeter el-

ler sluttes strøm til kompressoren, mens den er

under

vakuum, da dette kan forårsage indvendi-

ge skader.

7 – Elektriske tilslutninger

• Sluk og isoler hovedstrømforsyningen.

• Kontrollér, at strømforsyningen ikke kan tilslut-

tes under montagen.

• Alle elektriske komponenter skal vælges i over-

ensstemmelse med lokale standarder og kon-

denseringsaggregatets krav.

• Se eldiagrammet for oplysninger om elektrisk

tilslutning.

• Kontrollér, at forsyningsspændingen svarer til

aggregatets specikationer, og at forsynings-

spændingen er stabil (mærkespænding ±10%,

mærkefrekvens ±2,5Hz)

• Dimensionér forsyningskablerne efter aggrega-

tets

data for spænding og strøm.

• Beskyt strømforsyningen, og kontrollér, at den

er korrekt jordet..

• Strømforsyningen skal etableres i overensstem-

melse

med lokale standarder og lovkrav.

• Aggregatet har høj- og lavtrykspressostater, der

straks afbryder strømforsyningen til kompresso-

ren, hvis de udløses.

Parametre for afbrydelse

ved højt og lavt tryk skal indstilles af installatø-

ren under hensyntagen til kompressormodel,

kølemiddel og anvendelse. Aggregater med

Danfoss MLZ- og LLZ- kom

pressorer er også uds-

tyret med et fasesekvensrelæ

for at beskytte ag-

gregatet mod fasetab/-sekvens/-asymmetri og

under-/overspænding.

For aggregater med en trefaset scrollkompres-

sor skal det kontrolleres, at fasesekvensen for

kompressorens rotationsretning er korrekt.

• Påvis fasesekvensen ved hjælp af et fasemeter,

som fastslår rækkefølgen for linjefase L1, L2 og

L3.

• Slut linjefaserne L1, L2 and L3 til henholdsvis

klemme T1, T2 og T3.

8 – Fyldning af anlægget

• Anvend personlige værnemidler som beskyt-

telsesbriller og -handsker.

• Start aldrig kompressoren under vakuum.

Kompressoren skal være slukket.

• Inden påfyldning af kølemiddel skal det kontrolle-

res,

at oliestanden er mellem 1/4 og 3/4 på

kompressorens olieskueglas. Se kompresso-

rens typeskilt for den korrekte olietype, hvis

yderligere oliepåfyldning er nødvendig.

• Anvend kun det kølemiddel, som aggregatet er

beregnet til.

• Fyld kølemiddel i væskefase i kondensatoren el-

ler

receiveren. Påfyld kølemidlet langsomt indtil

4-5bar

for R404A/R507A eller R22 og ca. 2bar

for R134a.

• Undgå at sende kølemiddelvæske gennem su-

geledningen.

• Additiver må ikke iblandes olien og/eller kølemid-

let.

• Den resterende påfyldning udføres, indtil installa-

tio

nen har nået en stabilt nominel tilstand under

drift.

• Efterlad aldrig fyldningscylinderen sluttet til

kredsløbet.

9 – Godkendelse inden idriftsættelse

Anvend sikkerhedsanordninger, som f.eks.

sik

kerhedspressostater og mekaniske sikkerheds-

ventiler

, som både overholder generelle og lo-

kale bestemmelser og sikkerhedsstandarder.

Sørg for, at de fungerer og er indstillet korrekt.

Kontrollér, at indstillingerne på højtrykspres-

sostaterne og sikkerhedsventilerne ikke oversti-

ger det maksimale driftstryk på nogen af anlæg-

gets dele.

• Kontrollér, at alle elektriske tilslutninger er kor-

rekt

fastgjorte og overholder de lokale bestem-

melser.

•

Når der anvendes et krumtaphusvarmelegeme,

skal det strømføres mindst 12 timer før den

første opstart og før opstart efter langvarige

standsninger.

10 – Opstart

• Start aldrig aggregatet, hvis der ikke er påfyldt

kølemiddel.

• Alle serviceventiler skal være åbne. Se billede3.

• Kontrollér, at der overensstemmelse mellem

aggregatet og forsyningsspændingen.

• Kontrollér, at krumtaphusvarmelegemet funge-

rer.

• Kontrollér, at blæseren kan rotere frit.

• Kontrollér, at beskyttelsespladen bag på kon-

densatoren er ernet.

• Afbalancer højtrykket/lavtrykket.

• Slut strøm til kompressoren. Den skal starte

med det samme. Hvis kompressoren ikke star-

ter, skal ledningsføringen, klemmernes spæn-

ding og fasesekvensen kontrolleres.

• Eventuel omvendt rotation af en trefaset kom-

pressor kan påvises ved følgende driftsmøn-

ster: Aggregatet starter ikke, kompressoren

opbygger ikke tryk, dens lydniveau er unormalt

højt, og strømforbruget er unormalt lavt. I det-

te tilfælde skal aggregatet slukkes med det

samme, og faserne sluttes til de korrekte klem-

mer.

• Hvis rotationsretningen er korrekt, skal lav-

tryksvisningen på lavtryksmanometeret angive

et faldende tryk, og højtryksvisningen på høj-

tryksmanometeret skal angive et stigende tryk.

11 – Kontrol med kørende aggregat

• Kontrollér blæserens rotationsretning. Der skal

strømme luft fra kondensatoren mod blæse-

ren.

• Kontrollér strømforbrug og spænding.

• Kontrollér sugeoverhedningen for at reducere

risikoen for væskeslag.

• Hvis et olieskueglas er monteret, skal det ved

start og under driften kontrolleres, at oliestan-

den forbliver synlig.

• Overhold driftsgrænserne.

• Kontrollér alle rør for unormale vibrationer.

Hvis der er bevægelser på mere end 1,5mm,

skal der træes korrigerende foranstaltninger,

som f.eks. montering af rørstøtter.

• Hvis det er nødvendigt, kan der tilføjes et eks-

tra kølemiddel i væskefase i lavtrykssiden så

langt væk som muligt fra kompressoren. Kom-

pressoren skal køre under denne proces.

• Anlægget må ikke overfyldes.

• Slip aldrig kølemiddel ud i atmosfæren.

• Inden monteringsstedet forlades, udføres et

generelt monteringseftersyn, hvor renlighed,

støj og tæthed kontrolleres.

• Notér både kølemiddeltypen og -fyldningen

foruden driftsbetingelserne. Dette anvendes

som referencepunkt ved fremtidige eftersyn.

12 – Vedligeholdelse

Afbryd altid strømmen på hovedkontakten,

før panelet til blæseren afmonteres.

Det indvendige tryk og overadetemperatu-

ren er farlige og kan forårsage permanente ska-

der.

Vejledning

16 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.01

Servicepersonale og installatører skal have de

rette kvalikationer og være i besiddelse af egnet

værktøj. Temperaturen i rørene kan overstige

100°C og kan forårsage alvorlige forbrændinger.

Foretag regelmæssige eftersyn for at sikre an-

læggets driftssikkerhed og som foreskrevet i lo-

kale bestemmelser.

Følgende regelmæssige vedligeholdelse anbe-

fales

for at forhindre anlægsrelaterede problemer

• Kontrollér, at sikkerhedsanordningerne funge-

rer og er indstillet korrekt.

• Sørg for, at anlægget er tæt.

• Kontrollér kompressorens strømforbrug.

• Kontrollér, at anlægget fungerer i overensstem-

melse med tidligere vedligeholdelsesoptegnel-

ser og omgivende forhold.

• Kontrollér, at alle elektriske tilslutninger stadig

er ordentligt fastgjorte.

• Sørg for, at aggregatet er rent, og at der ikke er

rust eller oxideringer på komponenter, rør eller

elektriske tilslutninger.

Kondensatoren skal kontrolleres for tilstopning

mindst én gang årligt og om nødvendigt.rengø-

res. Adgang til kondensatorens indre sker gen-

nem blæserens panel. Snavs på microchannel-

coils akkumuleres som regel udvendigt og kun i

mindre grad indvendigt, hvilket gør dem nem-

mere at rengøre end lamelcoils.

• Sluk aggregatet på hovedkontakten, før et pa-

nel afmonteres fra kondenseringsaggregatet.

• Fjern snavs på overaden, blade, bre mv. med

en støvsuger, der er forsynet med en børste el-

ler et andet blødt tilbehør. En anden mulighed

er at blæse komprimeret luft gennem coilen

indefra og ud og rengøre med en blød børste.

Undlad at

bruge en stålbørste. Undgå at lave bu-

ler eller ridser

i coilen med støvsugerrøret eller

luftdysen.

Hvis kølemiddelanlægget har været åbnet, skal

det blæses igennem med tør luft eller nitrogen

for at

erne eventuel fugt, samtidig med at et nyt

tørrelter

skal installeres. Hvis det bliver nødvendigt at tøm-

me

anlægget for kølemiddel, skal det ske på en så-

dan måde,

at der ikke sker udledning af kølemid-

del til miljøet.

Procedure for ernelse af dæksel vedrørende

W09 version.

OP-LSQM014, 018, OP-MSGM018, 021, OP-

MSYM009, 012, 014, OP-MSGM012, 015

OP-MSYM018, OP-LSQM026 - 034 - 048 - 068

- 074, OP-MSYM018 - 024 - 026 - 034, OP-

MSXM034 - 044 - 046 - 057, OP-MSGM026 -

033, OP-LSQM067 - 084 - 098, OP-MSXM068

- 080 - 093 - 099 - 108

Trin 1: Træk dækslet af sikkerhedsafbryderen

vha. skruetrækker.

Trin 2: Skru sikkerhedsafbryderen fra betjenings-

panelet.

Trin 3: Tag sikkerhedsafbryderen ud.

Trin 4: Følg den samme procedure, som du an-

vender for Slim Pack dæksel ernelse.

13 - Blæserhastighedsstyring, indstilling for

R134a kølemiddel

14 – Garanti

Indsend altid modelnummer og serienummer

sam

men med en evt. skadesanmeldelse for dette

produkt.

Produktgarantien kan bortfalde i følgende til-

fælde:

• Manglende typeskilt.

•

Udvendige ændringer, i særdeleshed boring,

svejsning,

ødelagte fødder og stødmærker.

• Kompressoren har været åbnet eller er returne-

ret uden forsegling.

• Der er rust, vand eller farvestof til registrering

af læk i kompressoren.

• Der er anvendt kølemiddel eller smøremiddel,

som ikke er godkendt af Danfoss.

• Anvisningerne angående montering, anven-

delse eller vedligeholdelse er ikke fulgt.

• Produktet er anvendt i mobile applikationer.

• Produktet er anvendt i et eksplosivt miljø.

• Der er ikke indsendt et modelnummer eller et

serienummer sammen med garantianmeldel-

sen.

15 – Bortskaffelse

Danfoss anbefaler, at kondenseringsag-

gregater og kompressorolie genanven-

des af en egnet virksomhed.

Sr. No.

FSC type

Blæserhastighedsstyring

Reservedelsnummer

Kølemiddel

bogstav

For kølemiddel

Fabriksinds-

tilling

Handling påkrævet

1

XGE-2C 061H3144

Q R404A/R452A/R507 15 bar

360 ° = 1 omdrejning = Ca. 0,8 bar

Drejning med uret = Ø ger tr yk indstillingen

Drejning mod uret = Sænker trykindstillingen

2

H R404A/R507 15 bar

3

X

R404A/R507/R134a/R407A/

R407F/R448A/R449A

15 bar

4

Y R404A/R507/R449A 15 bar

5

G R134a 8 bar

6

X Hvis kølemiddel er R134a 15 bar

Drej skruen med 9 omdrejninger med uret for

at nå 8 bar

Vejledning

© Danfoss | DCS (CC) | 2017.11 | 17

FRCC.PI.026.B1.01

21

22

-K1

3A

1

2

-F3

95

96

97

98

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1*

M

1~

S C R

PE

-M1

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

-C2

-C1

-R1

BN

BU

5

2

1

44

5

-K2

GY(BU)

BK(RD)

BN(BK)

OP-.......AJW05G

BN

-F1

BU

230V1N~/50Hz

L PEN

PE

-X1

OP-......FHW05G

-F2

-F4

BK

2

4

3

BU

BN

BN

BN

BN

PE

-X1

M

1~

-M2

-S1*

BK BN

1

2

1

-E1

BU

N2

5

6

BN

P

1

2

PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

BK

N1

-C3

A1

A2

-K1

OP-LSQM026AJW05G

OP-LSQM034AJW05G

OP-LSQM048NTW05G

OP-LSQM068NTW05G

OP-LSQM074FHW05G

7,9A

10A

11A

17A

13A

10A

15A

OP-MSYM026AJW05G

OP-MSYM034AJW05G

24A

8,6AOP-MSGM033AJW05G

8,4AOP-MSYM018AJW05G

OP-MSYM024AJW05G

21

22

-K1

3A

1

2

-F3

95

96

97

98

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

13

14

11

13

10

12

-K2

M

1~

S C R

PE

-M1

BN

-F1

BU

PE

-X1

230V1N~/50Hz

L PEN

BN

BU

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1*

-F2

BK

2

4

3

BU

BN

BN

BN

BN

PE

-X1

M

1~

-M2

-S1*

BK BN

1

2

1

-E1

BU

N2

5 6

BN

P

1

2

PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

-C3

BK

N1

A1

A2

-K1

OP-MSGM012SCW05G

OP-MSGM015SCW05G

OP-MSGM018SCW05G

OP-MSGM026AJW05G

3,2A

4,4A

3,9A

8,9A

5,3A

6,3A

6,8A

5,8A

5,5A

OP-MSHM010SCW05G

OP-MSHM012SCW05G

OP-MSHM015SCW05G

OP-LSHM015SCW05G

OP-LSHM018SCW05G

-C2

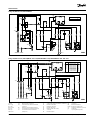

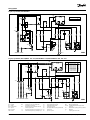

Code G (W05 Version): OP-MSHM010 - 012 - 015, OP-LSHM015 - 018, OP-MSGM012 - 015 - 018 - 026

Code G (W05 Version): OP-LSQM026 - 034 - 048 - 068 - 074, OP-MSGM033, OP-MSHM018, OP-MSYM018 - 024 - 026 - 034

Legend

BK sort

BU blå

BN brun

GY grå

RD rød

WH hvid

A1* Spændingsrelæ (ekstraudstyr)

B1* Ventilatorhastighedsregulator (ekstraudstyr)

B2 Højtrykspressostat & Lavtrykspressostat

C1 Startkondensator (Kompressor)

C2 1: Startkondensator (Kompressor)

2: Driftskondensator (Kompressor)

C3 Driftskondensator (Ventilator)

E1 Krumtaphusvarmer

F1 Hovedafbryder

F2 Termorelæ

F3 Sikring (Styrekredsløb)

F4 Kompressor termisk protector

K1 Kontaktor

K2 Startrelæ

M1 Kompressor

M2 Ventilatormotor

R1 Aedningsmodstand

S1* Rumtermostat (ekstraudstyr)

X1 Terminal

* Option (ern bro)

WD1

WD2

Vejledning

18 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.01

BK

2 4

3

BU

BN

BN

BN

BN

A1

A2

-K1

PE

-X1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

M

1~

-M2

-S1*

21

22

-K1

BK BN

1

2

1

-E1

BK

N1

BU

N2

3A

1

2

-F3

95

96

97

98

5

6

BN

P

1

2

PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

-F2

BK

BN

-C1

-R1

GY

M

1~

S C R

PE

-M1

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

BU

BN

BN

-F1

BU

PE

-X1

230V1N~/50Hz

L PEN

OP-MSXM034MLW05G

OP-MSXM046MLW05G

OP-MSXM057MLW05G

OP-MSXM044MLW05G

19A

25A

26A

23A

-C3

2 4

3

BN

BN

BN

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

-S1*

21

22

-K1

5

6

BN

P

1

2

PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

-F2

OP-MSXM068MLW05G

OP-MSXM080MLW05G

32A

38A

BK

BU

BN

WH

WH

1~

M

GNYE

-M2

BK BN

1

BK

N1 N2

3A

1

2

-F3

95

96

97

98

BK

BN

-C1

-R1

GY

M

1~

SCR

PE

-M1

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

BU

BN

BN

-F1

BU

PE

-X1

230V1N~/50Hz

L PEN

S

-X1

BU

PE

-X1

2

1

-E1

BN

-C3

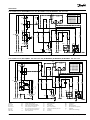

Code G (W05 Version): OP-MSXM034 - 044 - 46 - 057

Code G (W05 Version): OP-MSXM068 - 080

Legend

BK sort

BU blå

BN brun

GY grå

RD rød

WH hvid

A1 Spændingsrelæ

B1* Ventilatorhastighedsregulator (ekstraudstyr)

B2 Højtrykspressostat & Lavtrykspressostat

C1 Driftskondensator (Kompressor)

C3 Driftskondensator (Ventilator)

E1 Krumtaphusvarmer

F1 Hovedafbryder

F2 Termorelæ

F3 Sikring (Styrekredsløb)

M1 Kompressor

M2 Ventilatormotor

K1 Kontaktor

K2 Startrelæ

R1 Aedningsmodstand

S1* Rumtermostat (ekstraudstyr)

X1 Terminal

* Option (ern bro)

WD3

WD4

Vejledning

© Danfoss | DCS (CC) | 2017.11 | 19

FRCC.PI.026.B1.01

3A

1

2

-F3

95

96

97

98

1

2

3

4

5

6

-K1

BK

GY

BN

M

3~

-M1

xxA

5

6

3

4

1

2

-F2

BK

BU

BN

BN

PE

-X1

M

1~

-M2

-S1*

BK

2

1

-E1

BU

BK

BN

P

1

2

PE

-B1*

BU

BN

PE

-X1

P<

P>

B

C

A

D

PE

-B2

2 4

3

BN

BN

BN

1

N2N1 5

6

BN

7

BN

8

21

22

-K1

A1

A2

-K1

BN

BK

GY

BU

PE

-X1

380-400V3N~/50Hz

L1 L2 PEL3 N

1

2

3

4

5

6

7

8

-F1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1*

-C3

-A1* -F2

X

X

X

X

-

-

OP-MSXM057MLW05E

OP-MSXM046MLW05E

OP-MSXM034MLW05E

OP-LSQM048NTW05E

OP-LSQM068NTW05E

10A

9,5A

7,0A

4,8A

8,4A

7,9A

-

-

OP-MSYM026AJW05E

OP-MSYM034AJW05E

4,0A

4,8A

-

OP-LSQM074FHW05E

9,5A

OP-MSXM044MLW05E

Code G (W05 Version): OP-MSXM093

Code E (W05 Version): OP-LSQM048 - 068 - 074, OP-MSYM026 - 034, OP-MSXM034 - 044 - 046 - 057

43

BN

BN

BN

A1

A2

-K1

BK

2

BK

BU

BN

WH

WH

1~

M

GNYE

-M2

21

22

-K1

95

96

97

98

3A

1

2

-F3

BK BN

1

BK

N1

BU

N2

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

PE

-X1

2

1

-E1

-C3

1

2

3

4

5

6

-K1

xxA

5

6

3

4

1

2

-F2

BU

BN

BK

BN

GY

-C2

M

1~

S C R

PE

-M1

-R1

-C1

-R2

5

2

1

5

-K2

-S1*

BN

-F1

BU

230V1N~/50Hz

L PEN

PE

-X1

5

6

BN

P

2

1

PE

-B1

BN

7

BU

BN

BN

8

PE

-X1

P<

P>

B

C

A

D

PE

-B2

-F2

40AOP-MSXM093MLW05G

Legend

BK sort

BU blå

BN brun

GY grå

RD rød

WH hvid

A1* Spændingsrelæ (ekstraudstyr)

B1* Ventilatorhastighedsregulator

(ekstraudstyr)

B2 Højtrykspressostat & Lavtrykspressostat

C1 Startkondensator (Kompressor)

C2 Driftskondensator (Kompressor)

C3 Driftskondensator (Ventilator)

E1 Krumtaphusvarmer

F1 Hovedafbryder

F2 Termorelæ

F3 Sikring (Styrekredsløb)

K1 Kontaktor

K2 Startrelæ

M1 Kompressor

M2 Ventilatormotor

R1, R2 Aedningsmodstand

S1* Rumtermostat (ekstraudstyr)

X1 Terminal

* Option (ern bro)

WD5

WD6

Vejledning

20 | © Danfoss | DCS (CC) | 2017.11

FRCC.PI.026.B1.01

OP-MSHM018SCW05G

OP-MSGM021SCW05G

OP-MSYM009MYW05G

OP-MSYM018MXW05G

OP-LSQM018MPW05G

OP-MSYM012MPW05G

OP-MSYM014MPW05G

OP-LSQM014MPW05G

-F2

OP-LSQM018MPW05G

OP-MSYM012MPW05G

OP-MSYM014MPW05G

OP-LSQM014MPW05G

4,0A

5,3A

6,5A

5,0A

5,3A

4,6A

OP-MSYM009MYW05G

6,7AOP-MSHM018SCW05G

OP-MSGM021SCW05G

Code G (W05 Version): OP-MSYM009 - 012 - 014 - 018, OP-LSQM014 - 018, OP-MSHM018, OP-MSGM21

Code E (W05 Version): OP-MSXM068 - 080 - 099 - 108, OP-LSQM067 - 084 - 098

BN

-S1*

BN

P

1

2

PE

-B1*

BU

BN

PE

-X1

P<

P>

B

C

A

D

PE

-B2

2 4

3

BN

BN

5 6

BN

7

BN

8

-F2

21

22

-K1

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

13A

15A

16A

15A

OP-MSXM068MLW05E

OP-MSXM080MLW05E

OP-MSXM099MLW05E

OP-MSXM108MLW05E

OP-LSQM067LLW05E

OP-LSQM084LLW05E

OP-LSQM098LLW05E

12A

15A

15A

BK

BU

BN

WH

WH

1~

M

GNYE

-M2

3A

1

2

-F3

95

96

97

98

1

2

3

4

5

6

-K1

BK

GY

BN

M

3~

-M1

xxA

5

6

3

4

1

2

-F2

BK

BU

BK

BN

1N2N1

BN

BK

GY

BU

PE

-X1

380-400V3N~/50Hz

L1 L2 PEL3 N

1

2

3

4

5

6

7

8

-F1

2

1

-E1

PE

-X1

BN

-C3

Legend

BK sort

BU blå

BN brun

GY grå

RD rød

WH hvid

A1* Spændingsrelæ

B1* Ventilatorhastighedsregulator

(ekstraudstyr)

B2 Højtrykspressostat & Lavtrykspressostat

C1 Startkondensator (Kompressor)

C2 Driftskondensator (Kompressor)

C3 Driftskondensator (Ventilator)

E1 Krumtaphusvarmer

F1 Hovedafbryder

F2 Termorelæ

F3 Sikring (Styrekredsløb)

K1 Kontaktor

K2 Startrelæ

M1 Kompressor

M2 Ventilatormotor

R1, R2* Aedningsmodstand

S1* Rumtermostat (ekstraudstyr)

X1 Terminal

* Option (ern bro)

WD7

WD8

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

Pagina se încarcă...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

-

113

113

-

114

114

-

115

115

-

116

116

-

117

117

-

118

118

-

119

119

-

120

120

-

121

121

-

122

122

-

123

123

-

124

124

-

125

125

-

126

126

-

127

127

-

128

128

-

129

129

-

130

130

-

131

131

-

132

132

-

133

133

-

134

134

-

135

135

-

136

136

-

137

137

-

138

138

-

139

139

-

140

140

-

141

141

-

142

142

-

143

143

-

144

144

-

145

145

-

146

146

-

147

147

-

148

148

-

149

149

-

150

150

-

151

151

-

152

152

-

153

153

-

154

154

-

155

155

-

156

156

-

157

157

-

158

158

-

159

159

-

160

160

-

161

161

-

162

162

-

163

163

-

164

164

-

165

165

-

166

166

-

167

167

-

168

168

-

169

169

-

170

170

-

171

171

-

172

172

-

173

173

-

174

174